cnc系统中的plc是().,不可或缺的智能控制器

时间:2024-11-28 来源:网络 人气:

CNC系统中的PLC:不可或缺的智能控制器

CNC(计算机数值控制)系统在现代制造业中扮演着至关重要的角色,它通过精确控制机床的运动来实现复杂零件的加工。在CNC系统中,PLC(可编程逻辑控制器)扮演着不可或缺的角色,它是实现机床自动化和智能化控制的关键设备。

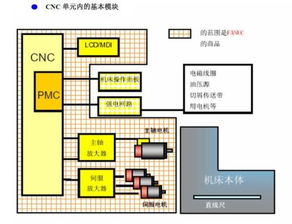

CNC系统是一种利用计算机技术对机床进行控制的系统。它通过将复杂的加工过程分解成一系列简单的指令,然后通过计算机将这些指令转化为机床的运动轨迹,从而实现对工件的精确加工。CNC系统通常包括CNC控制单元、伺服驱动单元、主轴驱动单元、PLC控制器等组成部分。

PLC控制器是CNC系统中的一种专用控制器,它是一种数字运算操作的电子系统,专为工业环境应用而设计。PLC控制器具有编程灵活、可靠性高、抗干扰能力强等特点,能够实现对机床各种控制逻辑的执行。

在CNC系统中,PLC控制器的主要作用包括以下几个方面:

机床辅助设备的控制:PLC控制器负责控制机床的辅助设备,如冷却液系统、润滑系统、气源系统等,确保机床在加工过程中能够正常运行。

刀具更换控制:在加工过程中,PLC控制器可以根据加工需求自动更换刀具,提高生产效率。

故障诊断与报警:PLC控制器可以实时监测机床的运行状态,一旦发现异常情况,立即发出报警信号,提醒操作人员及时处理。

数据采集与处理:PLC控制器可以采集机床的运行数据,如加工速度、进给量、刀具位置等,并对这些数据进行处理和分析,为生产管理提供依据。

在CNC系统中,PLC控制器与CNC控制单元之间存在着密切的联系。CNC控制单元负责解析加工程序,生成机床的运动指令,而PLC控制器则负责将这些指令转化为机床的实际动作。具体来说,PLC控制器与CNC控制单元的关系如下:

接收CNC控制单元的指令:PLC控制器接收CNC控制单元生成的运动指令,并根据指令要求控制机床的各个部件。

执行控制逻辑:PLC控制器根据预设的控制逻辑,对机床的各个部件进行控制,如启动、停止、加速、减速等。

反馈运行状态:PLC控制器将机床的运行状态反馈给CNC控制单元,以便CNC控制单元实时调整运动指令。

为了充分发挥PLC控制器在CNC系统中的作用,需要对PLC进行编程和调试。PLC编程主要包括以下几个方面:

输入/输出配置:根据机床的实际情况,配置PLC的输入/输出端口,确保信号传输的准确性。

控制逻辑编写:根据机床的控制需求,编写PLC的控制逻辑程序,实现对机床各个部件的精确控制。

调试与优化:在机床运行过程中,对PLC程序进行调试和优化,确保机床的稳定运行。

总之,PLC控制器在CNC系统中发挥着至关重要的作用。它不仅能够实现对机床的精确控制,还能够提高生产效率、降低生产成本、保障生产安全。随着工业自动化技术的不断发展,PLC控制器在CNC系统中的应用将越来越广泛。

相关推荐

教程资讯

教程资讯排行