高炉上料系统设计,高炉上料系统设计的重要性

时间:2024-11-28 来源:网络 人气:

高炉上料系统设计的重要性

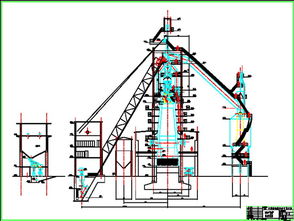

高炉上料系统是高炉炼铁工艺中的关键环节,其设计直接影响到高炉的生产效率和产品质量。一个合理、高效的上料系统对于保证高炉稳定运行、降低生产成本、提高经济效益具有重要意义。

高炉上料系统的组成

高炉上料系统主要由以下几部分组成:

原料仓:用于储存矿石、焦炭等原料。

上料皮带:将原料从原料仓输送到高炉炉顶。

卸料小车:将原料从上料皮带卸载到高炉炉顶。

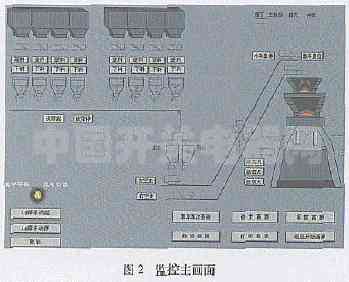

控制系统:对上料系统进行实时监控和调节。

高炉上料系统设计原则

高炉上料系统设计应遵循以下原则:

安全性:确保上料系统在运行过程中,人员、设备安全无虞。

可靠性:保证上料系统稳定运行,减少故障停机时间。

高效性:提高上料效率,降低生产成本。

环保性:减少粉尘、噪音等污染,实现绿色生产。

高炉上料系统设计要点

以下是高炉上料系统设计的一些要点:

1. 原料仓设计

原料仓的设计应考虑以下因素:

原料种类:根据高炉冶炼所需原料种类,确定原料仓的容积和数量。

原料特性:考虑原料的粒度、湿度、粘度等特性,选择合适的仓型。

储存时间:根据原料的储存时间,确定原料仓的容积。

2. 上料皮带设计

上料皮带的设计应考虑以下因素:

输送能力:根据高炉生产需求,确定上料皮带的输送能力。

皮带宽度:根据输送能力,选择合适的皮带宽度。

皮带速度:根据输送能力和皮带宽度,确定皮带速度。

皮带材质:根据原料特性和环境条件,选择合适的皮带材质。

3. 卸料小车设计

卸料小车的设计应考虑以下因素:

卸料能力:根据高炉生产需求,确定卸料小车的卸料能力。

卸料方式:根据原料特性和高炉炉顶结构,选择合适的卸料方式。

小车结构:根据卸料方式和环境条件,设计合理的小车结构。

4. 控制系统设计

控制系统设计应考虑以下因素:

监控功能:实时监控上料系统的运行状态,及时发现并处理故障。

调节功能:根据生产需求,对上料系统进行实时调节。

数据采集:采集上料系统的运行数据,为生产管理提供依据。

高炉上料系统设计案例分析

以下是一个高炉上料系统设计案例:

某钢铁公司新建一座1000m3高炉,设计年产铁水100万吨。根据高炉生产需求,设计如下上料系统:

原料仓:共设置4个原料仓,分别用于储存烧结矿、块矿、球团矿和熔剂。

上料皮带:共设置4条上料皮带,分别连接4个原料仓和卸料小车。

卸料小车:共设置4台卸料小车,分别对应4条上料皮带。

控制系统:采用PLC控制系统,实现上料系统的实时监控和调节。

高炉上料系统设计是高炉炼铁工艺中的重要环节,合理的设计可以提高生产效率、降低生产成本、保证产品质量。在设计过程中,应充分考虑安全性、可靠性、高效性和环保性等因素,确保上料系统稳定运行。

教程资讯

教程资讯排行