工业锅炉控制系统,工业锅炉控制系统的现状与发展趋势

时间:2024-11-25 来源:网络 人气:

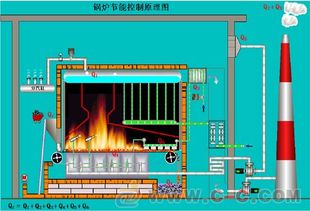

工业锅炉控制系统的现状与发展趋势

工业锅炉控制系统的现状分析

1. 自动化程度低:目前,许多工业锅炉仍采用人工操作和监控,运行效率低,耗煤量大,且环境污染严重。

2. 能耗高:传统锅炉控制系统在燃烧过程中,能源利用率低,导致能源浪费。

3. 环境污染严重:锅炉燃烧过程中产生的废气、废水等污染物,对环境造成严重影响。

4. 安全隐患:由于自动化程度低,锅炉运行过程中存在安全隐患,如锅炉爆炸、火灾等。

工业锅炉控制系统的发展趋势

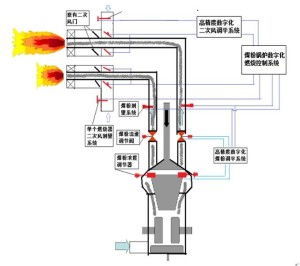

2. 节能环保:通过优化燃烧过程,提高能源利用率,减少污染物排放,实现节能减排。

3. 安全可靠:采用先进的控制算法和传感器技术,提高锅炉运行的安全性,降低事故发生率。

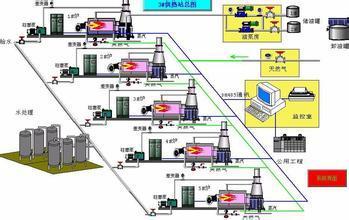

4. 网络化:通过互联网、物联网等技术,实现锅炉远程监控、故障诊断和预测性维护,提高运维效率。

工业锅炉控制系统的关键技术

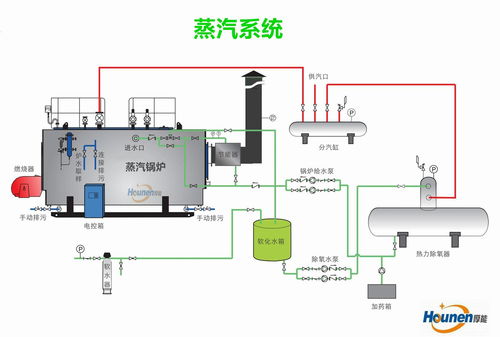

1. 模糊自适应PID控制算法:针对锅炉的多输入、多输出、多回路的多变量之间的耦合而产生的控制难度,采用模糊自适应PID控制算法,提高控制精度和实时性。

2. 信号隔离技术:在锅炉的控制系统中加入信号隔离器,降低外界干扰,提高系统的可靠性。

3. PLC控制技术:采用PLC作为控制器,实现对锅炉各控制回路的控制调节,提高自动化程度。

4. 通信技术:通过以太网、Profibus DP等通信技术,实现锅炉远程监控和故障诊断。

工业锅炉控制系统的应用前景

随着我国工业的快速发展,工业锅炉的需求量逐年增加。工业锅炉控制系统的应用前景广阔,有望在以下方面发挥重要作用:

1. 提高工业锅炉运行效率,降低能耗。

2. 减少污染物排放,实现节能减排。

3. 提高锅炉运行安全性,降低事故发生率。

4. 促进工业锅炉行业的转型升级。

教程资讯

教程资讯排行