管式加热炉温度控制系统,管式加热炉温度控制系统的设计与优化

时间:2024-11-25 来源:网络 人气:

管式加热炉温度控制系统的设计与优化

随着工业生产技术的不断发展,管式加热炉在石油化工、食品加工、金属热处理等行业中扮演着重要角色。管式加热炉的温度控制精度直接影响到产品质量和生产效率。因此,本文将探讨管式加热炉温度控制系统的设计与优化,以提高加热炉的稳定性和可靠性。

一、管式加热炉温度控制系统概述

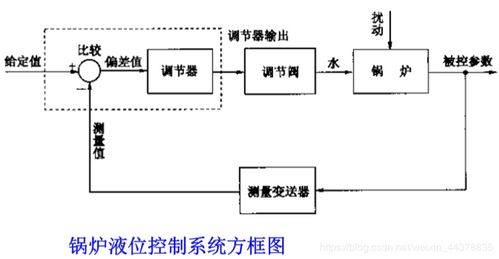

管式加热炉温度控制系统主要由传感器、控制器、执行器等组成。传感器负责实时检测炉内温度,控制器根据设定温度与实际温度的差值进行计算,然后通过执行器调整加热功率,实现温度的精确控制。

二、管式加热炉温度控制系统的设计

1. 传感器设计

传感器是温度控制系统的核心部件,其性能直接影响控制精度。常用的传感器有热电偶、热电阻等。在设计过程中,应根据加热炉的具体工况选择合适的传感器类型,并确保传感器具有良好的抗干扰能力和稳定性。

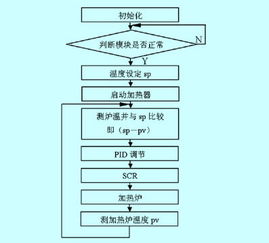

2. 控制器设计

控制器是温度控制系统的“大脑”,负责接收传感器信号,进行计算、判断和决策。常用的控制器有PLC、单片机等。在设计控制器时,应考虑以下因素:

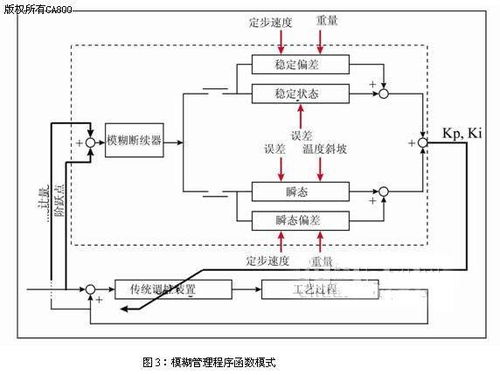

控制算法:根据加热炉的工况选择合适的控制算法,如PID控制、模糊控制等。

人机界面:设计简洁、直观的人机界面,方便操作人员实时监控和控制。

通信接口:预留通信接口,实现与其他系统的数据交换和远程控制。

3. 执行器设计

执行器是温度控制系统的“手脚”,负责根据控制器的指令调整加热功率。常用的执行器有电磁阀、变频器等。在设计执行器时,应考虑以下因素:

响应速度:确保执行器能够快速响应控制器的指令。

调节精度:保证加热功率的精确调整。

抗干扰能力:提高执行器在恶劣工况下的稳定性。

三、管式加热炉温度控制系统的优化

1. 优化控制算法

针对不同工况,选择合适的控制算法,如自适应PID控制、模糊控制等,提高控制精度和稳定性。

2. 优化传感器布局

合理布置传感器,确保温度检测的准确性和均匀性。

3. 优化执行器性能

选用高性能的执行器,提高加热功率的调节精度和响应速度。

4. 优化人机界面

设计简洁、直观的人机界面,方便操作人员实时监控和控制。

四、结论

管式加热炉温度控制系统在工业生产中具有重要意义。通过对温度控制系统的设计与优化,可以提高加热炉的稳定性和可靠性,从而提高产品质量和生产效率。在实际应用中,应根据加热炉的具体工况和需求,不断优化温度控制系统,以满足工业生产的需要。

教程资讯

教程资讯排行