dcs控制系统的结构,DCS控制系统的结构解析

时间:2024-11-20 来源:网络 人气:

DCS控制系统的结构解析

随着工业自动化程度的不断提高,DCS(集散控制系统)作为一种先进的工业控制系统,已经在电力、冶金、石化等行业得到了广泛应用。本文将详细解析DCS控制系统的结构,帮助读者更好地理解其工作原理和应用。

一、DCS控制系统的基本概念

DCS,即集散控制系统,是一种采用分散控制、集中管理的自动化控制系统。它将控制功能分散到各个控制单元,同时通过通信网络实现集中管理,具有可靠性高、功能强大、易于扩展等特点。

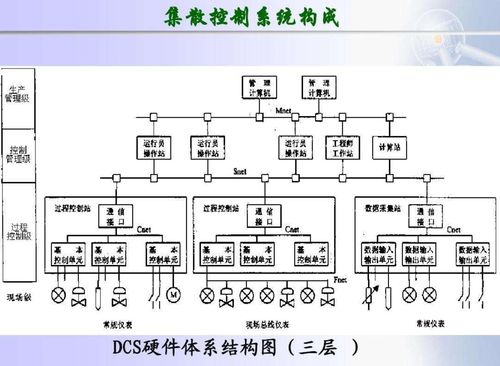

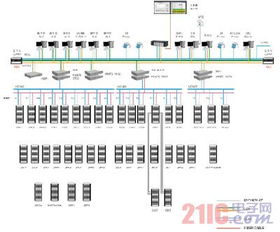

二、DCS控制系统的结构层次

DCS控制系统通常采用分层结构,主要包括以下层次:

现场控制层:包括现场控制单元(FCU)、输入/输出模块(I/O模块)等,负责采集现场数据、执行控制指令。

过程监控层:包括监控计算机、操作员站等,负责对现场数据进行实时监控、报警处理、趋势分析等。

生产管理层:包括工程师站、管理计算机等,负责生产过程的优化、调度、决策等。

通信网络层:负责各个层次之间的数据传输、通信。

三、现场控制层

现场控制层是DCS控制系统的最底层,主要负责以下功能:

采集现场数据:通过传感器、变送器等设备采集温度、压力、流量等参数。

执行控制指令:根据控制策略,对执行机构(如阀门、电机等)进行控制。

数据传输:将采集到的数据和执行结果上传至上一级系统。

现场控制单元(FCU)是现场控制层的关键设备,其硬件结构主要包括CPU插件、电源插件、I/O插件、通信插件等。FCU通过总线连接,实现各个模块之间的信息交互。

四、过程监控层

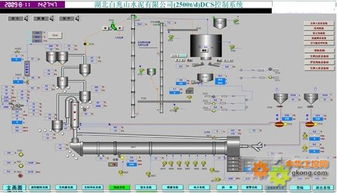

过程监控层主要负责对现场数据进行实时监控、报警处理、趋势分析等,为操作员提供直观的生产过程画面。其主要设备包括:

监控计算机:负责数据处理、分析、显示等。

操作员站:为操作员提供人机交互界面,实现生产过程的监控、操作。

过程监控层通过通信网络与现场控制层、生产管理层进行数据交换,实现对生产过程的实时监控和管理。

五、生产管理层

生产管理层主要负责生产过程的优化、调度、决策等,为生产提供科学依据。其主要设备包括:

工程师站:为工程师提供系统配置、组态、维护等功能。

管理计算机:负责生产数据的存储、分析、报表等。

生产管理层通过通信网络与现场控制层、过程监控层进行数据交换,实现对生产过程的全面管理。

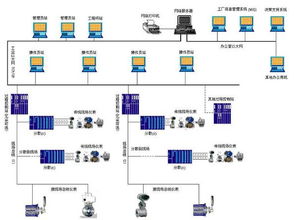

六、通信网络层

通信网络层负责各个层次之间的数据传输、通信,是DCS控制系统的信息枢纽。常见的通信网络包括:

以太网:用于连接现场控制层、过程监控层、生产管理层等。

现场总线:用于连接现场控制单元、输入/输出模块等。

通信网络层采用冗余设计,确保数据传输的可靠性和实时性。

DCS控制系统具有结构清晰、功能强大、易于扩展等特点,在工业自动化领域得到了广泛应用。本文对DCS控制系统的结构进行了详细解析,希望对读者有所帮助。

教程资讯

教程资讯排行