cnc控制系统的主要特点,CNC控制系统的主要特点

时间:2024-11-20 来源:网络 人气:

CNC控制系统的主要特点

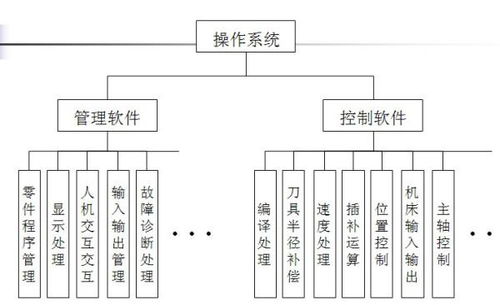

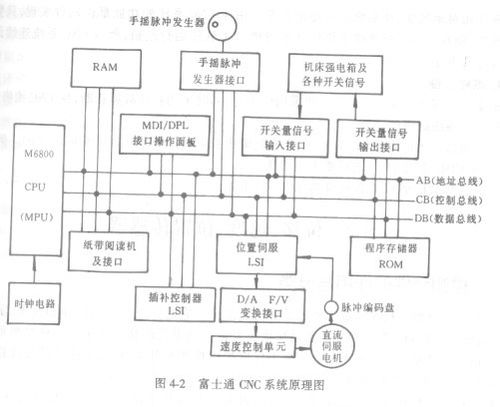

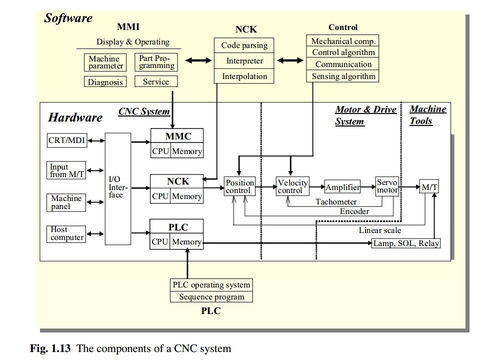

CNC控制系统,即计算机数字控制系统的简称,是现代制造业中不可或缺的核心技术。它通过计算机程序控制机床进行自动化加工,具有诸多显著特点,以下是CNC控制系统的主要特点分析。

高精度加工能力

CNC控制系统具有极高的加工精度,能够满足各种复杂零件的制造需求。通过精确的编程和控制系统,CNC机床能够实现微米级别的加工精度,这对于航空、航天、医疗器械等高精度领域至关重要。

多轴联动功能

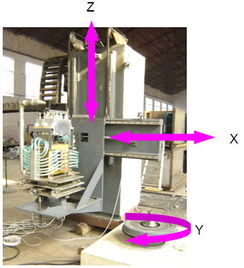

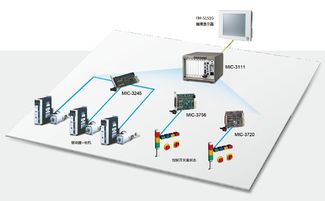

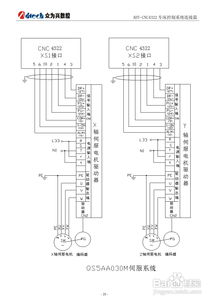

CNC控制系统支持多轴联动,能够实现多个坐标轴同时进行精确控制。这使得机床能够加工出复杂的曲面、异形结构以及内部复杂的腔体,极大地拓宽了加工范围和可能性。

高度自动化加工

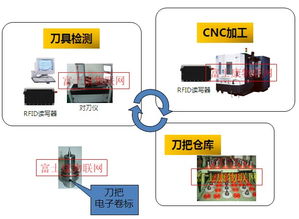

CNC控制系统具有高度自动化特点,操作人员只需输入加工程序,机床便能自动完成加工任务。这不仅提高了生产效率,还降低了人为误差的风险,保证了产品质量的一致性。

灵活的加工定制

CNC控制系统可以根据客户的具体要求进行个性化生产。无论是单件定制还是小批量生产,都能满足客户的需求,为制造业提供了极大的灵活性。

高效的生产效率

CNC控制系统具有高效的生产效率,相较于传统机床,CNC机床的生产效率可提高3~5倍。这得益于其高精度、自动化程度高以及多轴联动等特点,使得生产周期大大缩短。

稳定的加工质量

CNC控制系统具有稳定的加工质量,通过精确的编程和控制系统,能够保证每次加工的零件都符合严格的精度要求,从而提高了产品的质量稳定性。

易于维护和操作

CNC控制系统具有易于维护和操作的特点。操作人员只需经过简单的培训,便能熟练掌握CNC机床的操作。同时,CNC机床的维护也相对简单,降低了维护成本。

适应性强

CNC控制系统具有极强的适应性,能够适应各种加工环境。无论是高温、高压还是腐蚀性环境,CNC机床都能稳定运行,保证了生产过程的顺利进行。

降低生产成本

CNC控制系统具有降低生产成本的优势。通过提高生产效率、减少人工干预以及降低维护成本,CNC机床能够为企业带来显著的经济效益。

推动制造业转型升级

CNC控制系统是推动制造业转型升级的重要技术。它不仅提高了生产效率和产品质量,还促进了制造业向智能化、自动化方向发展,为我国制造业的持续发展提供了有力支撑。

教程资讯

教程资讯排行