dcs控制系统基本功能,DCS控制系统基本功能解析

时间:2024-11-18 来源:网络 人气:

DCS控制系统基本功能解析

随着工业自动化技术的不断发展,DCS(Distributed Control System,分布式控制系统)已成为现代工业生产中不可或缺的核心技术。本文将详细解析DCS控制系统的基本功能,帮助读者更好地理解其在工业生产中的应用。

一、概述

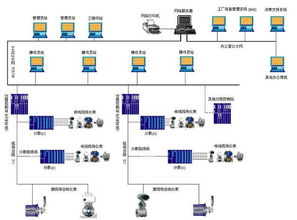

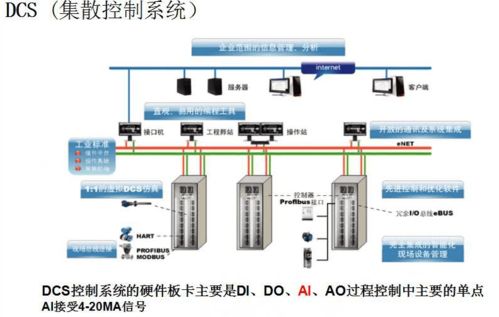

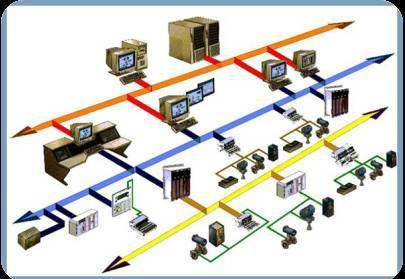

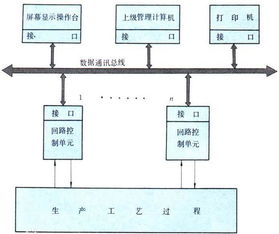

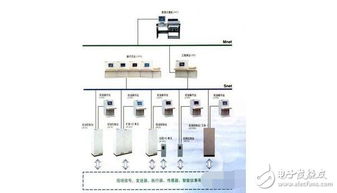

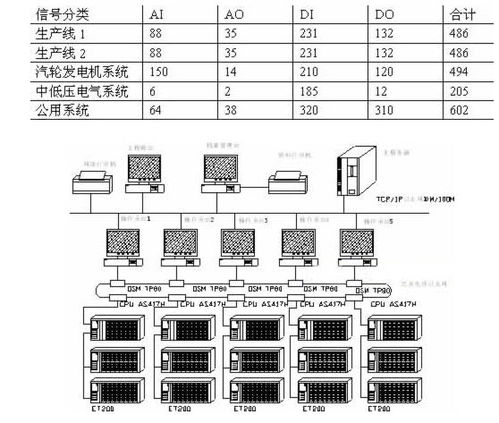

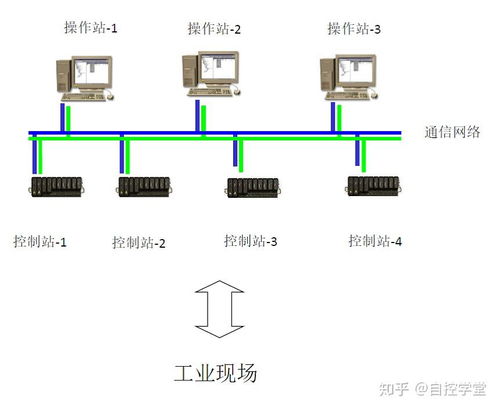

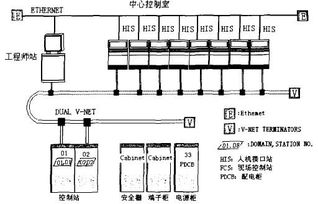

DCS控制系统是一种基于计算机技术的自动化控制系统,它将控制任务分散到多个独立的控制器中,通过网络连接和协调这些单元来实现对整个过程的监控和控制。DCS系统主要由现场控制站、数据通讯系统、人机接口单元、机柜、电源等组成,具有高可靠性、开放性、灵活性、易于维护等特点。

二、基本功能

DCS控制系统具有以下基本功能:

1. 数据采集

数据采集是DCS控制系统的核心功能之一。通过现场控制站,DCS系统可以实时采集各种工业设备(如PLC、仪器仪表、电力设备、工业机器人等)的运行状态、工艺参数、报警信息等数据。这些数据涵盖了温度、压力、流量、电量、电压、电流等多种参数,为生产管理提供了全面而详细的数据支持。

2. 通信协议转换

由于工业设备间通信使用的协议各不相同,DCS控制系统具备通信协议转换功能。它可以将不同协议的数据统一转换为通用的协议(如MQTT、CoAP、HTTP等),从而实现不同设备间的互联互通。这种能力使得DCS系统能够更好地适应各种工业场景。

3. 实时监控

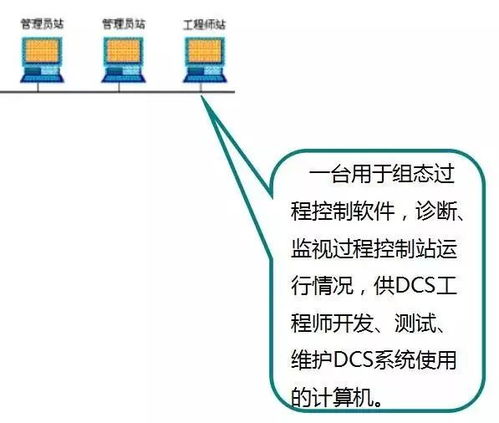

DCS控制系统通过人机界面(HMI)实现实时监控,操作员可以实时查看整个系统的运行状态,包括设备运行状态、工艺参数、报警信息等。实时监控有助于及时发现异常情况,提高生产效率。

4. 冗余设计

为了提高系统的可靠性和可用性,DCS控制系统通常采用冗余设计。例如,双重网络、备用控制器等。当主控制器出现故障时,备用控制器可以立即接管控制任务,确保生产过程不受影响。

5. 数据处理与存储

DCS控制系统具备强大的数据处理能力,可以对采集到的数据进行实时处理、存储和分析。通过对数据的处理和分析,可以优化生产过程,提高生产效率。

6. 人机交互

DCS控制系统通过人机界面实现与操作员的交互。操作员可以通过HMI进行设备控制、参数设置、报警处理等操作。人机界面友好,易于操作,提高了生产管理的便捷性。

DCS控制系统在工业生产中发挥着重要作用。其基本功能包括数据采集、通信协议转换、实时监控、冗余设计、数据处理与存储、人机交互等。了解DCS控制系统的基本功能,有助于更好地应用这一技术,提高生产自动化水平和管理水平。

相关推荐

教程资讯

教程资讯排行

![[][][] 安全工程师](/uploads/allimg/20251206/10-251206052436139.jpg)