dcs控制系统与plc控制系统,差异与选择指南

时间:2024-11-15 来源:网络 人气:

DCS控制系统与PLC控制系统:差异与选择指南

在工业自动化领域,DCS(Distributed Control System,分布式控制系统)和PLC(Programmable Logic Controller,可编程逻辑控制器)是两种常见的控制系统。它们在工业自动化中扮演着重要角色,但各自的特点和应用场景有所不同。本文将详细介绍DCS和PLC的区别,并为您提供选择指南。

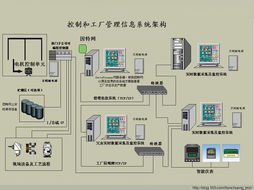

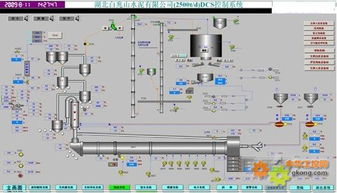

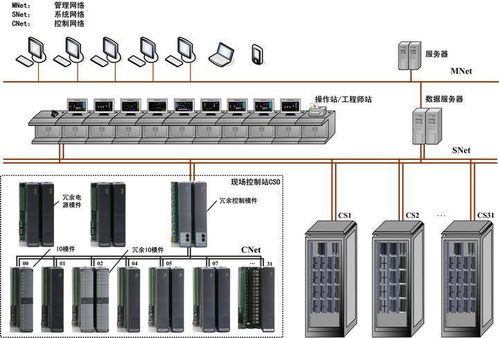

一、DCS控制系统概述

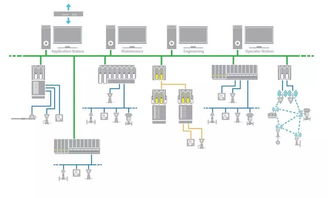

DCS系统是一种集中分散型控制系统,它将控制功能分散到多个控制单元中,并通过通信网络实现数据交换和集中监控。DCS系统具有以下特点:

高可靠性:DCS系统采用冗余设计,确保系统在关键任务中的稳定运行。

可扩展性:DCS系统可以根据实际需求进行扩展,适应不同规模的生产线。

集中监控:DCS系统可以实现集中监控,方便操作人员对整个生产过程进行实时监控。

数据集成:DCS系统可以将来自不同设备的数据进行集成,为决策提供支持。

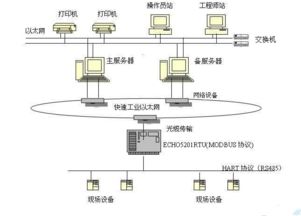

二、PLC控制系统概述

PLC是一种数字运算器,用于自动化控制工程。它具有以下特点:

逻辑控制:PLC主要用于逻辑控制,如开关量控制、顺序控制等。

可编程性:PLC可以通过编程实现不同的控制功能,满足不同场景的需求。

高可靠性:PLC采用模块化设计,具有高可靠性。

易于维护:PLC结构简单,易于维护。

三、DCS与PLC的区别

虽然DCS和PLC在工业自动化领域都发挥着重要作用,但它们之间存在一些区别:

控制范围:DCS系统适用于大型、复杂的工业过程控制,而PLC系统适用于单台机器或简单生产线。

功能:DCS系统具有更丰富的功能,如数据集成、集中监控等,而PLC系统主要用于逻辑控制。

成本:DCS系统的成本较高,而PLC系统的成本相对较低。

应用场景:DCS系统适用于大型化、复杂化的生产线,如化工、石油、电力等行业;PLC系统适用于单台机器或简单生产线,如机械制造、食品加工等行业。

四、选择指南

在选择DCS或PLC控制系统时,需要考虑以下因素:

生产规模:对于大型、复杂的生产线,建议选择DCS系统;对于单台机器或简单生产线,建议选择PLC系统。

控制需求:根据实际控制需求,选择具有相应功能的控制系统。

成本预算:根据预算情况,选择性价比高的控制系统。

维护能力:考虑企业的维护能力,选择易于维护的控制系统。

DCS和PLC控制系统在工业自动化领域具有各自的优势和特点。在选择控制系统时,需要综合考虑生产规模、控制需求、成本预算和维护能力等因素。通过合理选择,可以为企业带来更高的生产效率和经济效益。

相关推荐

教程资讯

教程资讯排行