fanuc系统螺距补偿,提升数控机床精度的关键技术

时间:2024-11-15 来源:网络 人气:

FANUC系统螺距补偿:提升数控机床精度的关键技术

FANUC系统作为全球领先的数控系统供应商,其产品广泛应用于各种机床和自动化设备中。在数控机床的生产过程中,螺距误差是影响加工精度的重要因素之一。本文将详细介绍FANUC系统螺距补偿的原理、步骤和应用,帮助读者更好地理解和应用这一关键技术。

一、螺距补偿的原理

螺距补偿是针对数控机床丝杆副在运动过程中产生的螺距误差进行的一种补偿措施。螺距误差是指机床在运动过程中,由于丝杆副的制造、装配等原因,导致实际螺距与理论螺距之间存在偏差。这种偏差会导致机床在运动过程中产生定位误差,从而影响加工精度。

螺距补偿的基本原理是通过调整机床的运动指令,使得实际运动轨迹与理论轨迹相吻合,从而消除螺距误差对加工精度的影响。

二、FANUC系统螺距补偿的步骤

1. 测量螺距误差:首先,需要使用激光干涉仪等测量设备对机床丝杆副的螺距误差进行测量,得到误差数据。

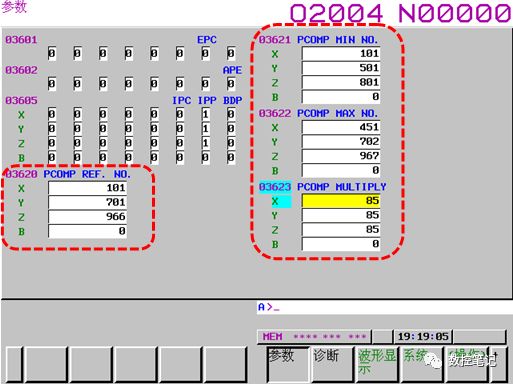

2. 设置补偿参数:根据测量得到的误差数据,在FANUC系统中设置相应的补偿参数。FANUC系统提供了多种补偿参数,如补偿量、补偿范围等。

3. 编制补偿程序:根据补偿参数,编制相应的补偿程序。在程序中,需要根据实际加工需求设置补偿的起始点、终点和补偿量。

4. 运行补偿程序:将补偿程序上传至机床,运行程序进行螺距补偿。在运行过程中,机床会根据补偿程序自动调整运动指令,消除螺距误差。

5. 验证补偿效果:运行补偿程序后,再次使用测量设备对机床丝杆副的螺距误差进行测量,验证补偿效果。若误差得到有效消除,则说明螺距补偿成功。

三、FANUC系统螺距补偿的应用

1. 提高加工精度:通过螺距补偿,可以有效消除螺距误差对加工精度的影响,提高机床的加工精度。

2. 延长机床使用寿命:螺距补偿可以降低机床在运动过程中的磨损,延长机床的使用寿命。

3. 提高生产效率:通过提高加工精度,可以减少加工过程中的废品率,提高生产效率。

4. 适应不同加工需求:FANUC系统提供了多种补偿参数和补偿程序,可以满足不同加工需求。

FANUC系统螺距补偿是提高数控机床加工精度的重要技术手段。通过本文的介绍,相信读者对FANUC系统螺距补偿的原理、步骤和应用有了更深入的了解。在实际应用中,应根据机床的具体情况和加工需求,合理设置补偿参数和编制补偿程序,以达到最佳的补偿效果。

相关推荐

教程资讯

教程资讯排行