dtm系统,工业自动化领域的创新解决方案

时间:2024-11-15 来源:网络 人气:

DTM系统:工业自动化领域的创新解决方案

随着工业自动化技术的不断发展,对现场设备与控制系统间的数据交换提出了更高的要求。DTM系统作为一种标准化的、开放的解决方案,已经在工业自动化领域发挥着越来越重要的作用。

一、DTM系统的起源与发展

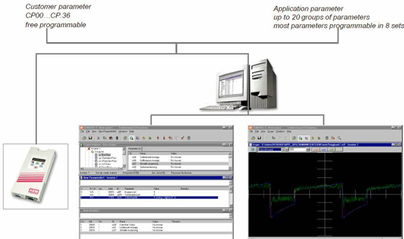

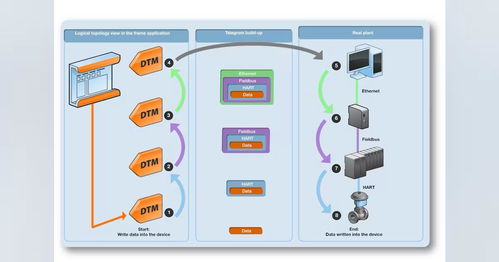

DTM(Device Type Manager)技术起源于1998年,由FDT(Field Device Tool)框架和设备类型管理器(DTM)两部分组成。FDT框架提供了一种通用的接口,用于连接现场设备与控制系统;而DTM则封装了设备的特定数据和功能,使得控制系统能够识别、配置和管理各种类型的现场设备。

经过多年的发展,DTM技术已经成为工业自动化领域的重要标准之一,广泛应用于石油、化工、电力、制造等行业。

二、DTM系统的优势

1. 标准化:DTM系统遵循国际标准,保证了不同厂商的设备之间能够实现无缝对接,降低了系统集成成本。

2. 开放性:DTM系统采用开放的技术架构,便于用户根据自己的需求进行二次开发,提高了系统的可扩展性。

3. 易用性:DTM系统提供友好的用户界面,简化了现场设备的配置和管理过程,降低了操作难度。

4. 高效性:DTM系统支持工厂生命周期的所有阶段,包括工程施工、安装、调试、生产和维护,提高了生产效率。

三、DTM系统的应用场景

1. 工业自动化控制系统:DTM系统可以应用于各种工业自动化控制系统,如PLC、DCS、SCADA等,实现现场设备的集成和管理。

2. 工业物联网:DTM系统支持工业物联网的发展,通过将现场设备与控制系统连接,实现设备数据的实时采集、传输和分析。

3. 工业大数据:DTM系统可以收集现场设备的大量数据,为工业大数据分析提供数据基础,助力企业实现智能化生产。

四、DTM系统的未来发展趋势

2. 云化:DTM系统将逐步向云化方向发展,实现设备数据的集中存储、分析和处理,提高数据安全性。

3. 物联网:DTM系统将与物联网技术深度融合,实现设备与设备的互联互通,推动工业自动化向智能化、网络化方向发展。

DTM系统作为工业自动化领域的重要解决方案,具有标准化、开放性、易用性和高效性等优势。随着技术的不断发展,DTM系统将在工业自动化、工业物联网和工业大数据等领域发挥越来越重要的作用。

相关推荐

教程资讯

教程资讯排行

![学生宝藏君 [][][] 软件](/uploads/allimg/20251215/10-251215210S14A.jpg)