dcs系统的设计,DCS系统设计概述

时间:2024-11-14 来源:网络 人气:

DCS系统设计概述

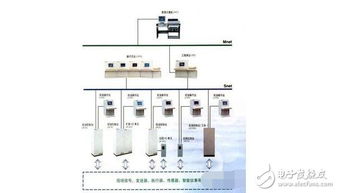

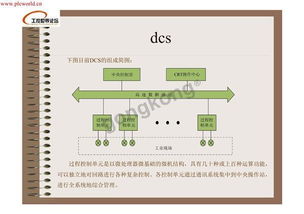

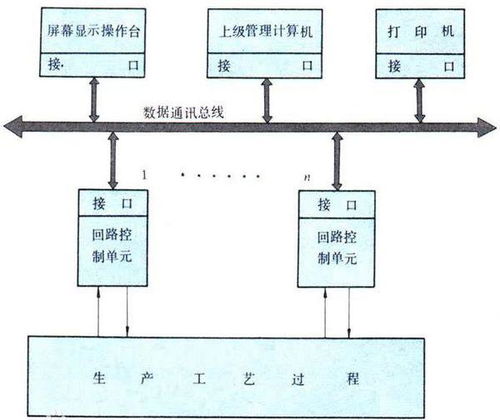

分布式控制系统(DCS)是一种广泛应用于工业自动化领域的控制系统,它通过分散的控制单元实现对生产过程的集中监控和操作。DCS系统的设计是确保生产过程安全、高效运行的关键环节。本文将详细介绍DCS系统的设计原则、关键技术和实施步骤。

DCS系统设计原则

在进行DCS系统设计时,应遵循以下原则:

可靠性原则:DCS系统应具备高可靠性,确保生产过程稳定运行。

安全性原则:系统设计应充分考虑安全因素,防止意外事故发生。

可扩展性原则:系统设计应具备良好的可扩展性,以适应未来生产需求。

易用性原则:系统操作界面应简洁明了,便于操作人员快速掌握。

经济性原则:在满足生产需求的前提下,尽量降低系统成本。

DCS系统关键技术

DCS系统设计涉及多项关键技术,以下列举其中几个关键点:

控制算法:根据生产工艺要求,选择合适的控制算法,如PID控制、模糊控制等。

通信技术:DCS系统采用高速、稳定的通信网络,实现各控制单元之间的数据交换。

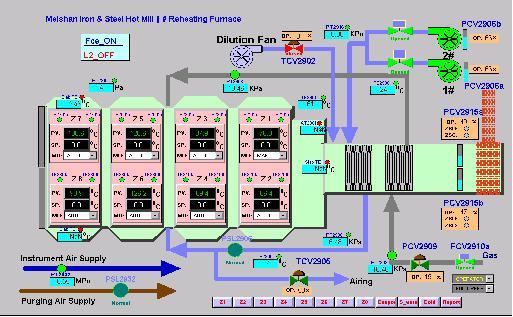

人机界面(HMI):设计直观、易用的操作界面,便于操作人员实时监控生产过程。

数据采集与处理:采用高精度传感器采集生产数据,并进行实时处理和分析。

安全防护:采用多种安全防护措施,如防火墙、入侵检测等,确保系统安全稳定运行。

DCS系统设计步骤

DCS系统设计一般分为以下步骤:

需求分析:了解生产工艺、设备参数、控制要求等,明确DCS系统设计目标。

系统架构设计:根据需求分析结果,确定DCS系统架构,包括控制单元、通信网络、人机界面等。

硬件选型:根据系统架构,选择合适的硬件设备,如控制器、I/O卡件、通信模块等。

软件设计:根据硬件选型,设计DCS系统软件,包括控制算法、通信协议、人机界面等。

系统集成与调试:将硬件和软件集成到一起,进行系统调试,确保系统稳定运行。

试运行与优化:在试运行过程中,根据实际情况对系统进行优化,提高系统性能。

DCS系统设计案例分析

以下以某化工企业DCS系统设计为例,简要介绍DCS系统设计过程:

需求分析:该企业生产过程中涉及多个反应釜,需要实时监控反应釜温度、压力等参数,并实现自动控制。

系统架构设计:采用集中式控制单元,通过现场总线连接各个反应釜,实现集中监控和操作。

硬件选型:选择高性能控制器、I/O卡件、通信模块等硬件设备,满足生产需求。

软件设计:根据生产工艺要求,设计PID控制算法,实现反应釜温度、压力等参数的自动控制。

系统集成与调试:将硬件和软件集成到一起,进行系统调试,确保系统稳定运行。

试运行与优化:在试运行过程中,根据实际情况对系统进行优化,提高系统性能。

结论

DCS系统设计是工业自动化领域的重要环节,其设计质量直接影响到生产过程的稳定性和安全性。本文从设计原则、关键技术、设计步骤等方面对DCS系统设计进行了详细阐述,旨在为DCS系统设计人员提供参考。

教程资讯

教程资讯排行