dcs控制系统仿真,理论与实践的结合

时间:2024-11-14 来源:网络 人气:

DCS控制系统仿真:理论与实践的结合

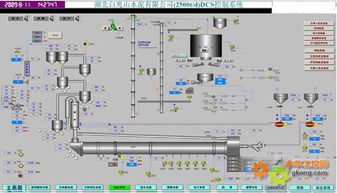

随着工业自动化技术的不断发展,分布式控制系统(DCS)在工业生产中扮演着越来越重要的角色。为了更好地理解和应用DCS控制系统,仿真技术成为了一种不可或缺的工具。本文将探讨DCS控制系统仿真的重要性、方法以及在实际应用中的价值。

一、DCS控制系统概述

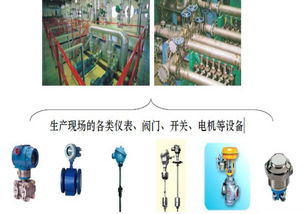

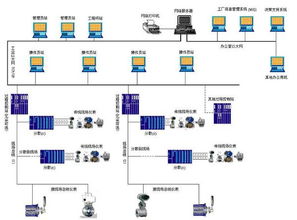

分布式控制系统(Distributed Control System,简称DCS)是一种用于监控和控制工业生产过程的自动化系统。它通过将控制功能分散到多个控制单元中,实现了对生产过程的实时监控和精确控制。DCS系统具有以下特点:

模块化设计:DCS系统采用模块化设计,便于扩展和维护。

分布式控制:控制功能分散到多个控制单元,提高了系统的可靠性和稳定性。

实时监控:DCS系统可以实时监控生产过程中的各种参数和设备状态。

集中管理:通过人机界面(HMI)实现对生产过程的集中管理。

二、DCS控制系统仿真的重要性

DCS控制系统仿真是一种在计算机上模拟实际DCS系统运行的技术。通过仿真,我们可以:

验证DCS系统的设计是否合理,确保系统在实际应用中的稳定性和可靠性。

预测DCS系统在不同工况下的性能表现,为系统优化提供依据。

培训操作人员,提高他们对DCS系统的操作技能。

降低实际应用中的风险,避免因系统故障导致的损失。

三、DCS控制系统仿真的方法

DCS控制系统仿真主要采用以下方法:

基于模型的仿真:通过建立DCS系统的数学模型,模拟系统在不同工况下的运行状态。

基于硬件的仿真:利用实际DCS硬件设备,搭建仿真平台,模拟系统在实际应用中的运行。

基于软件的仿真:利用仿真软件,如MATLAB/Simulink等,搭建仿真模型,模拟系统运行。

四、DCS控制系统仿真的实际应用

DCS控制系统仿真在实际应用中具有以下价值:

提高系统设计质量:通过仿真,可以发现设计中的不足,优化系统设计。

降低实际应用风险:在仿真环境中验证系统性能,降低实际应用中的风险。

缩短项目周期:通过仿真,可以提前发现并解决问题,缩短项目周期。

提高操作人员技能:通过仿真培训,提高操作人员对DCS系统的操作技能。

DCS控制系统仿真作为一种重要的技术手段,在工业自动化领域具有广泛的应用前景。通过仿真,我们可以更好地理解和应用DCS控制系统,提高系统的稳定性和可靠性,降低实际应用中的风险。随着仿真技术的不断发展,DCS控制系统仿真将在工业自动化领域发挥越来越重要的作用。

教程资讯

教程资讯排行