dcs系统和plc系统,工业自动化控制的核心技术解析

时间:2024-11-10 来源:网络 人气:

DCS系统与PLC系统:工业自动化控制的核心技术解析

随着工业自动化技术的不断发展,DCS(分布式控制系统)和PLC(可编程逻辑控制器)已成为工业生产中不可或缺的核心技术。本文将深入解析DCS系统和PLC系统的基本概念、特点、应用领域以及两者之间的区别。

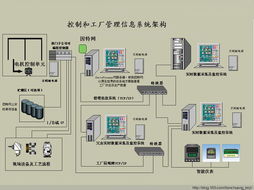

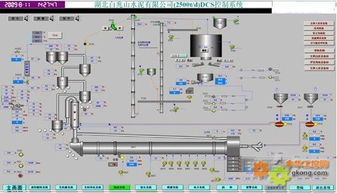

DCS系统:分布式控制技术的代表

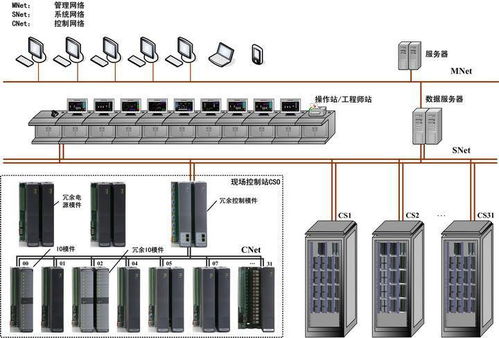

DCS系统是一种基于微处理器的分布式控制系统,它将控制功能分散到多个控制单元中,通过高速通信网络实现集中监控和分散控制。DCS系统具有以下特点:

高可靠性:采用冗余设计,确保系统在关键任务中的稳定运行。

灵活性:可根据实际需求进行模块化配置,适应不同工业场景。

开放性:支持多种通信协议,便于与其他系统进行集成。

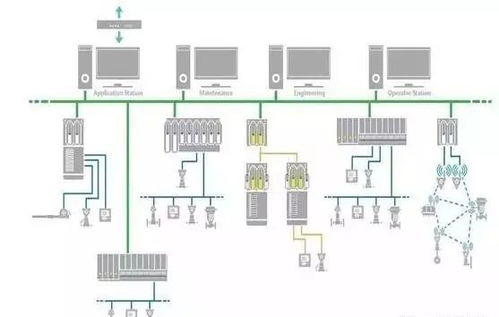

PLC系统:逻辑控制技术的基石

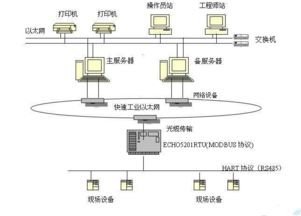

PLC系统是一种基于微处理器的可编程逻辑控制器,主要用于实现工业生产过程中的逻辑控制、顺序控制和定时控制。PLC系统具有以下特点:

高可靠性:采用工业级芯片和设计,确保系统在恶劣环境下的稳定运行。

可编程性:用户可根据实际需求编写程序,实现各种控制逻辑。

易于维护:模块化设计便于故障排查和维修。

DCS系统与PLC系统的应用领域

DCS系统和PLC系统在工业自动化领域具有广泛的应用,以下列举了两者的一些典型应用领域:

DCS系统:石油化工、电力、冶金、制药、食品等行业的大规模过程控制。

PLC系统:机械制造、汽车制造、电子制造、包装等行业的小型自动化控制。

DCS系统与PLC系统的区别

尽管DCS系统和PLC系统在工业自动化领域都发挥着重要作用,但两者在技术特点和应用场景上存在一些区别:

控制规模:DCS系统适用于大规模过程控制,而PLC系统适用于小型自动化控制。

控制功能:DCS系统具有更丰富的控制功能,如模拟量控制、顺序控制等,而PLC系统主要实现逻辑控制。

可靠性要求:DCS系统对可靠性的要求更高,通常采用冗余设计,而PLC系统在可靠性方面也有较高要求,但相对较低。

DCS系统和PLC系统是工业自动化控制的核心技术,它们在各自的应用领域发挥着重要作用。了解DCS系统和PLC系统的基本概念、特点和应用领域,有助于我们更好地选择和应用这些技术,推动工业自动化水平的提升。

相关推荐

教程资讯

教程资讯排行

![[][][] 航空订票软件官方版下载地址v1.2.0](/uploads/allimg/20251216/10-25121616312B03.jpg)