5s管理系统,提升企业效率与品质的利器

时间:2024-11-09 来源:网络 人气:

5S管理系统:提升企业效率与品质的利器

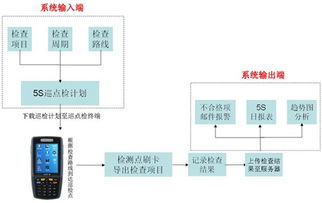

5S管理系统,起源于日本,是一种现场管理的基本手段,通过整理、整顿、清扫、清洁、修养五个步骤,帮助企业实现现场环境的规范化管理,从而提升工作效率和产品质量。本文将详细介绍5S管理系统的概念、实施步骤以及带来的益处。

一、5S管理系统的起源与发展

5S管理系统起源于日本,最早由日本企业为了提高生产效率、降低成本、提升产品质量而提出。经过多年的实践与完善,5S管理系统已经成为全球范围内企业现场管理的重要工具。随着我国企业对现场管理要求的不断提高,5S管理系统在我国也得到了广泛的应用。

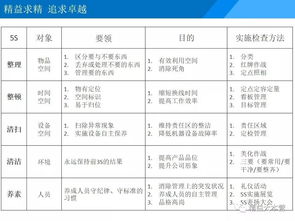

二、5S管理系统的五个步骤

1. 整理(SEIRI):将现场物品分为必需品和非必需品,将非必需品清理出工作区域,确保工作区域整洁有序。

2. 整顿(SEITON):对必需品进行分类、标识、定位,使物品摆放有序,便于查找和使用。

3. 清扫(SEISO):保持工作区域清洁,定期进行清扫,防止污染和浪费。

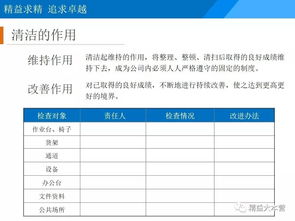

4. 清洁(SEIKETSU):建立清洁标准,使员工养成良好的清洁习惯,保持工作区域整洁。

5. 修养(SHITSUKE):培养员工的纪律意识,使员工养成良好的工作习惯,提高工作效率。

三、5S管理系统的实施步骤

1. 制定5S管理计划:明确5S管理的目标、范围、时间表等。

2. 培训员工:对员工进行5S管理知识的培训,提高员工的参与度。

3. 实施整理:对现场物品进行分类,清理非必需品。

4. 实施整顿:对必需品进行标识、定位,使物品摆放有序。

5. 实施清扫:建立清洁标准,定期进行清扫。

6. 实施清洁:培养员工的清洁习惯,保持工作区域整洁。

7. 实施修养:培养员工的纪律意识,提高工作效率。

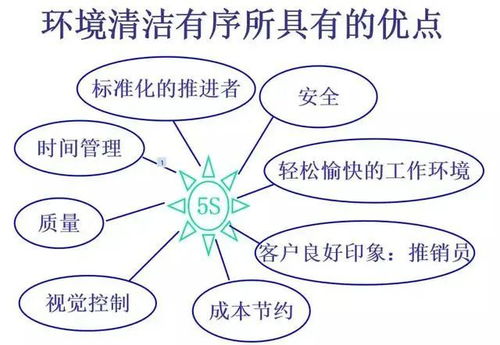

四、5S管理系统带来的益处

1. 提高工作效率:通过整理、整顿,使工作区域整洁有序,减少寻找物品的时间,提高工作效率。

2. 降低成本:通过清扫、清洁,减少浪费,降低生产成本。

3. 提升产品质量:通过5S管理,提高员工素质,降低不良品率,提升产品质量。

4. 增强企业竞争力:通过5S管理,提高企业整体管理水平,增强企业竞争力。

5S管理系统是一种简单、实用的现场管理工具,通过实施5S管理,企业可以实现现场环境的规范化管理,提高工作效率和产品质量。在我国,越来越多的企业开始关注并实施5S管理系统,相信在不久的将来,5S管理系统将成为我国企业现场管理的重要手段。

教程资讯

教程资讯排行