dcs系统的意思,DCS系统的含义及其在工业自动化中的应用

时间:2024-11-03 来源:网络 人气:

DCS系统的含义及其在工业自动化中的应用

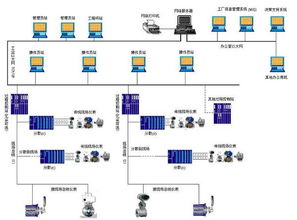

DCS系统,即分布式控制系统(Distributed Control System),是一种广泛应用于工业自动化领域的计算机控制系统。它以微处理器为基础,通过分散控制、集中操作和分级管理的设计原则,实现了对工业生产过程的实时监控和控制。

DCS系统是一种新型的计算机控制系统,它将控制功能分散到各个控制单元,同时将操作和管理集中在中央控制室。这种设计使得DCS系统在提高控制效率、降低系统复杂度和增强系统可靠性方面具有显著优势。

DCS系统采用分散控制、集中操作和分级管理的设计原则。分散控制意味着控制功能分布在各个控制单元,如现场控制站(I/O站)、人机接口单元(操作员站)等;集中操作则是指操作和管理集中在中央控制室,便于操作人员对整个系统进行监控和控制;分级管理则是指将系统分为多个层次,如过程控制级、过程监控级等,实现系统的分层管理和协同工作。

DCS系统主要由以下几部分组成:

现场控制站(I/O站):负责采集现场设备的状态信息,并将控制命令输出到现场设备。

数据通讯系统:负责各个控制单元之间的数据传输和交换。

人机接口单元(操作员站):负责操作人员与系统之间的交互,如监控、操作、报警等。

工程师站:负责系统配置、组态、调试和维护等工作。

机柜、电源等辅助设备:为系统提供必要的物理支撑和电力供应。

DCS系统在工业自动化领域得到了广泛应用,主要包括以下领域:

电力行业:如火力发电厂、水力发电厂、核电站等。

冶金行业:如钢铁厂、有色金属冶炼厂等。

石化行业:如炼油厂、化工厂等。

其他行业:如水泥厂、造纸厂、食品加工厂等。

DCS系统具有以下优势:

提高控制效率:通过分散控制,DCS系统可以实时响应现场设备的变化,提高控制效率。

降低系统复杂度:DCS系统采用分级管理,简化了系统结构,降低了系统复杂度。

增强系统可靠性:DCS系统采用冗余技术,提高了系统的可靠性。

便于信息综合和分析:DCS系统可以实时采集和传输现场设备的状态信息,便于操作人员对整个系统进行监控和分析。

定期巡检:定期对系统进行巡检,及时发现并处理潜在问题。

故障处理:当系统出现故障时,及时进行故障处理,确保系统正常运行。

组态修改:根据实际需求,对系统进行组态修改,以满足不同应用场景的需求。

系统升级:定期对系统进行升级,提高系统性能和功能。

随着工业自动化技术的不断发展,DCS系统将呈现出以下发展趋势:

智能化:DCS系统将更加智能化,能够自动识别和处理异常情况。

网络化:DCS系统将更加网络化,实现远程监控和控制。

集成化:DCS系统将与其他系统(如ERP、MES等)进行集成,实现企业级的信息共享和协同工作。

通过以上内容,我们可以了解到DCS系统的含义、基本原理、组成、应用领域、优势、维护与升级以及未来发展趋势。DCS系统作为工业自动化领域的重要技术,将在未来发挥越来越重要的作用。

教程资讯

教程资讯排行