dcs系统的缺点,DCS系统缺点的全面解析

时间:2024-11-01 来源:网络 人气:

DCS系统缺点的全面解析

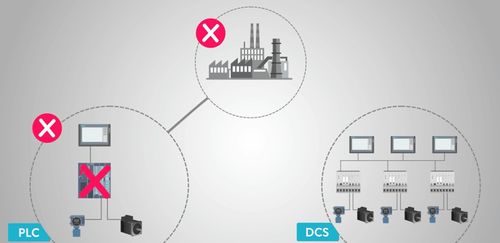

随着工业自动化程度的不断提高,分布式控制系统(DCS)在工业生产中扮演着越来越重要的角色。然而,任何技术都有其局限性,DCS系统也不例外。本文将全面解析DCS系统的缺点,帮助读者更全面地了解这一技术。

1. 成本较高

DCS系统通常需要大量的硬件设备和软件系统,这使得其初始投资成本较高。对于一些中小型企业来说,高昂的购置成本可能会成为其选择DCS系统的障碍。

2. 技术门槛较高

DCS系统的设计、研发和维护需要具备一定技术背景的专业人员。对于缺乏相关技术人才的单位,可能需要投入大量资源进行人才培养或聘请外部专家,从而增加了运营成本。

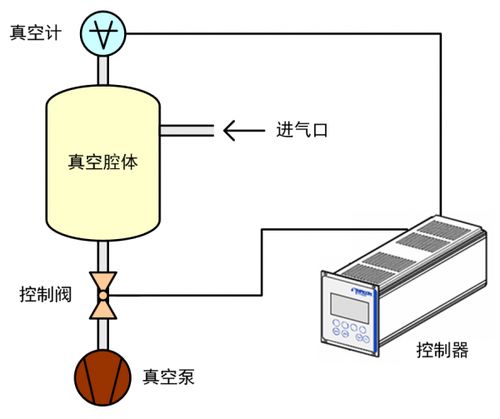

3. 防护性不足

DCS系统涉及工业过程的控制和监控,一旦被入侵,可能会对生产安全造成严重影响。虽然DCS系统具备一定的安全防护措施,但在实际应用中,仍存在一定的安全风险。

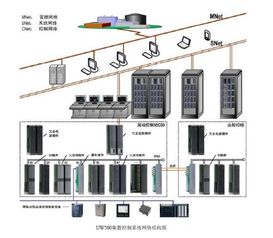

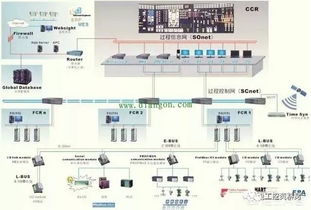

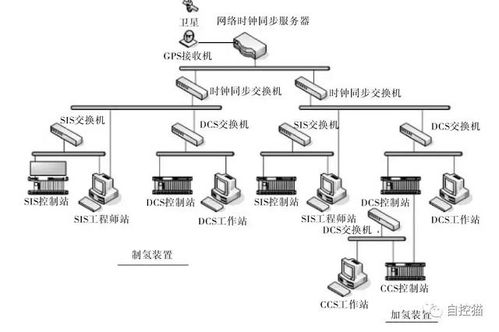

4. 系统集成难度大

DCS系统通常由多个分布式控制器和输入输出模块组成,系统集成和调试比较困难。在实际应用中,可能需要花费较长时间进行调试和优化,增加了项目周期和成本。

5. 系统扩展性有限

DCS系统的扩展性相对有限,当生产规模扩大或工艺需求发生变化时,可能需要重新设计和部署系统,增加了项目复杂性和成本。

6. 维护成本较高

DCS系统需要定期进行维护和升级,以保证系统的稳定运行。对于一些老旧的DCS系统,可能需要投入大量资源进行维护,增加了运营成本。

7. 依赖性较强

DCS系统对供应商的依赖性较强,一旦供应商出现问题,可能会对生产造成严重影响。此外,DCS系统的技术更新换代较快,企业需要不断关注新技术,以适应市场需求。

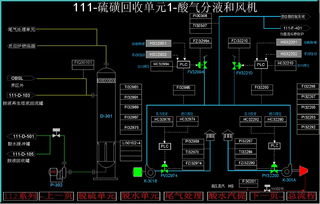

8. 操作复杂

DCS系统的操作相对复杂,需要经过专业培训才能熟练掌握。对于一些操作人员来说,可能需要较长时间才能适应DCS系统的操作,影响了生产效率。

9. 系统兼容性较差

DCS系统与其他系统的兼容性较差,如与其他控制系统、数据库等集成时,可能需要花费大量时间和精力进行适配。

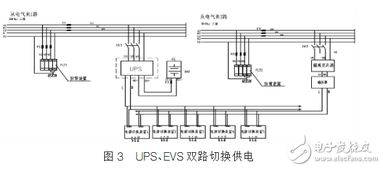

10. 系统稳定性问题

虽然DCS系统具有较高的可靠性,但在实际应用中,仍可能存在系统稳定性问题。如网络延迟、硬件故障等,都可能对生产造成影响。

DCS系统在工业生产中具有广泛的应用前景,但同时也存在一些缺点。企业在选择DCS系统时,应充分考虑其优缺点,结合自身实际情况进行决策。同时,加强对DCS系统的维护和管理,降低系统风险,提高生产效率。

教程资讯

教程资讯排行