dcs控制系统和plc,DCS控制系统与PLC控制系统的全面解析

时间:2024-10-22 来源:网络 人气:

DCS控制系统与PLC控制系统的全面解析

随着工业自动化技术的不断发展,DCS(分散控制系统)和PLC(可编程逻辑控制器)作为工业自动化控制系统的核心组成部分,广泛应用于各个行业。本文将全面解析DCS和PLC控制系统的特点、应用场景以及它们之间的区别。

一、DCS控制系统的特点

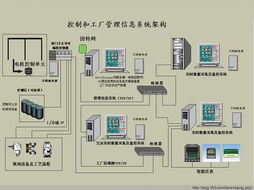

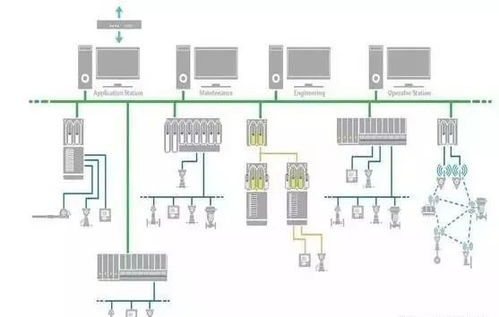

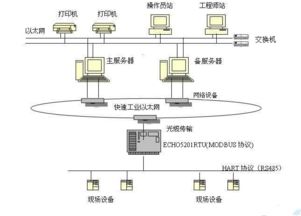

DCS控制系统是一种集中与分散相结合的控制系统,具有以下特点:

集中管理:DCS系统采用集中管理的方式,通过中央处理器(CPU)对整个系统进行监控和控制。

分散控制:DCS系统将控制功能分散到各个现场控制单元(FCU),实现分散控制。

模块化设计:DCS系统采用模块化设计,便于系统扩展和维护。

高可靠性:DCS系统具有冗余设计,提高系统的可靠性。

易于集成:DCS系统可以与其他系统(如SCADA、MES等)进行集成,实现数据共享和协同控制。

二、PLC控制系统的特点

PLC控制系统是一种基于可编程逻辑控制器的控制系统,具有以下特点:

逻辑控制:PLC控制系统主要用于逻辑控制,如顺序控制、定时控制、计数控制等。

可编程性:PLC控制系统具有可编程性,用户可以根据实际需求编写程序,实现不同的控制功能。

抗干扰能力强:PLC控制系统采用抗干扰设计,适用于恶劣的工业环境。

易于维护:PLC控制系统结构简单,维护方便。

成本较低:PLC控制系统成本相对较低,适用于中小型控制系统。

三、DCS和PLC控制系统的应用场景

DCS和PLC控制系统在工业自动化领域具有广泛的应用,以下分别介绍它们的应用场景:

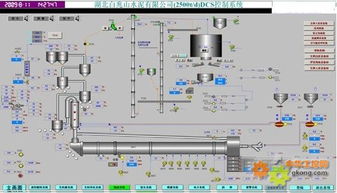

DCS控制系统:适用于大型、复杂的过程控制应用场合,如化工、电力、石油天然气、制药等领域。

PLC控制系统:适用于小规模、单过程的应用,如机器人控制、自动化生产线、自动化智能家居等。

四、DCS和PLC控制系统的区别

DCS和PLC控制系统在性能、应用场景等方面存在一定的区别,以下列举几个主要区别:

性能:DCS控制系统在处理大量数据、实现精细控制方面具有优势,而PLC控制系统在高速控制和快速响应方面具有优势。

可靠性:DCS控制系统具有冗余设计,可靠性较高;PLC控制系统虽然可靠性也较高,但相对较低。

成本:PLC控制系统成本相对较低,适用于中小型控制系统;DCS控制系统成本较高,适用于大型、复杂的过程控制。

DCS和PLC控制系统作为工业自动化控制系统的核心组成部分,具有各自的特点和应用场景。在实际应用中,应根据具体需求选择合适的控制系统,以提高生产效率和产品质量。本文对DCS和PLC控制系统的特点、应用场景以及区别进行了全面解析,希望能为读者提供有益的参考。

教程资讯

教程资讯排行