造船龙门吊的plc及网络控制系统设计与实现,造船龙门吊的PLC及网络控制系统设计与实现

时间:2024-09-28 来源:网络 人气:

造船龙门吊的PLC及网络控制系统设计与实现

随着我国造船工业的快速发展,大型船舶的建造需求日益增长,对造船龙门吊的起重能力和自动化水平提出了更高的要求。本文将介绍造船龙门吊的PLC及网络控制系统设计与实现,以提高龙门吊的运行效率和安全性。

一、引言

二、PLC控制系统设计

2.1 系统架构

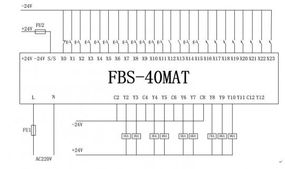

造船龙门吊的PLC控制系统采用模块化设计,主要包括以下模块:

输入模块:负责采集龙门吊的各种传感器信号,如位置传感器、速度传感器、力传感器等。

输出模块:负责控制龙门吊的各种执行机构,如电机、液压系统、制动器等。

中央处理单元(CPU):负责处理输入模块采集到的信号,并根据预设的程序控制输出模块的动作。

人机界面(HMI):用于显示系统状态、参数设置和故障诊断等信息。

2.2 系统功能

造船龙门吊的PLC控制系统主要实现以下功能:

位置控制:实现龙门吊的精确位置控制,满足船舶建造过程中的材料搬运需求。

速度控制:实现龙门吊的精确速度控制,保证材料搬运过程中的平稳性。

力控制:实现龙门吊的精确力控制,防止材料在搬运过程中发生损坏。

安全保护:实现龙门吊的各种安全保护功能,如超载保护、限位保护、紧急停止等。

三、网络控制系统设计

3.1 网络架构

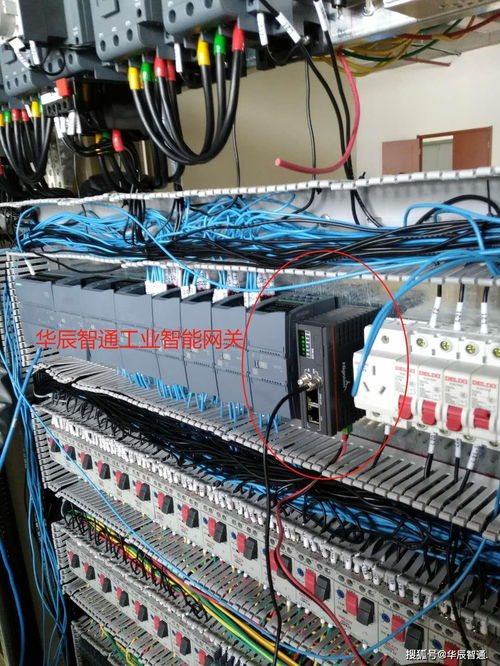

造船龙门吊的网络控制系统采用以太网通信,实现龙门吊与上位机之间的数据交换。网络架构如下:

龙门吊PLC:作为网络节点,负责采集龙门吊的运行数据,并通过以太网发送至上位机。

上位机:作为网络节点,负责接收龙门吊的运行数据,并进行处理和分析。

3.2 网络协议

网络控制系统采用TCP/IP协议,实现龙门吊与上位机之间的数据传输。TCP/IP协议具有可靠性高、传输速度快等优点,适用于造船龙门吊的网络通信。

四、系统实现与测试

4.1 系统实现

根据上述设计,开发造船龙门吊的PLC及网络控制系统。系统实现过程中,采用以下技术:

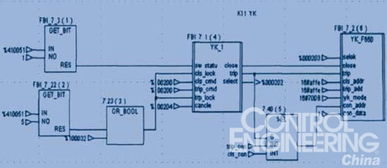

PLC编程:采用梯形图编程语言,实现龙门吊的PLC控制程序。

网络通信:采用TCP/IP协议,实现龙门吊与上位机之间的数据传输。

人机界面:采用图形化编程工具,实现上位机的用户界面设计。

4.2 系统测试

完成系统开发后,对PLC及网络控制系统进行测试。测试内容包括:

功能测试:验证系统是否满足设计要求,如位置控制、速度控制、力控制等功能。

性能测试:测试系统的响应速度、稳定性等性能指标。

可靠性测试:验证系统在长时间运行过程中的可靠性。

五、结论

本文介绍了造船龙门吊的PLC及网络控制系统设计与实现。通过采用PLC及网络技术,实现了龙门吊的自动化控制,提高了造船厂的生产效率和安全性能。随着PLC及网络技术的不断发展,造船龙门吊的控制系统将更加智能化、高效化。

相关推荐

教程资讯

教程资讯排行